La torneria di precisione ha un ruolo centrale nella produzione di componenti torniti con tolleranze ridotte, superfici curate e forme complesse, e trova quindi applicazione in tutti i settori che richiedono prestazioni elevate e massima affidabilità. Tra questi, la produzione di elettrodomestici.

In questo articolo proponiamo alcune indicazioni per le aziende del settore.

Torneria di precisione nella produzione di elettrodomestici

La torneria di precisione è una branca della meccanica specializzata. A differenza della tornitura tradizionale, questa tipologia di lavorazione non si limita a produrre pezzi standardizzati, ma permette di ottenere particolari estremamente accurati e ripetibili: elementi come alberi, boccole, viti, raccordi o piccoli organi metallici, che vengono usati, appunto, anche nella realizzazione di elettrodomestici.

In un mercato competitivo come questo, la qualità e l’affidabilità dei componenti torniti si traducono direttamente in prodotti finali più robusti, efficienti e apprezzati. E gli standard di qualità dipendono in primis dalla capacità di lavorare i materiali e dal grado di precisione.

Leggi anche “Lo stato dell’arte nelle lavorazioni meccaniche di precisione”

Materiali più utilizzati e loro caratteristiche

Si parla di manifattura, quindi di materiali, che sono determinanti per garantire prestazioni, durata e affidabilità. Tra i più utilizzati troviamo acciai, leghe di alluminio e ottone, ognuno con caratteristiche specifiche che ne definiscono gli ambiti di applicazione.

Gli acciai – in particolare quelli inox – offrono elevata resistenza meccanica, ottima lavorabilità e protezione dalla corrosione. Sono impiegati in parti strutturali e componenti soggetti a stress o contatto con acqua e calore, come alberi motore, supporti e viti.

Le leghe di alluminio sono ideali quando serve ridurre il peso senza compromettere la robustezza: tipiche nei meccanismi di movimento o nei componenti interni dei piccoli elettrodomestici.

L’ottone, apprezzato per la sua duttilità e resistenza all’usura, viene utilizzato in raccordi, boccole e parti estetiche, dove è richiesto anche un buon livello di finitura superficiale.

Per i produttori di elettrodomestici, la scelta del materiale corretto in fase di progettazione è uno degli elementi che influenza direttamente le prestazioni, i costi e la vita operativa del prodotto.

Tolleranze e finiture superficiali

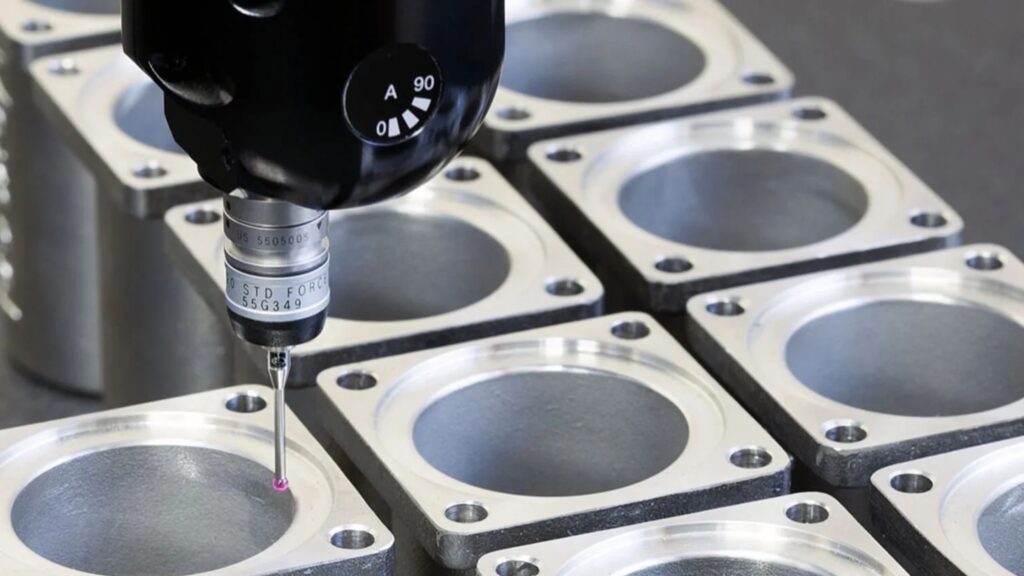

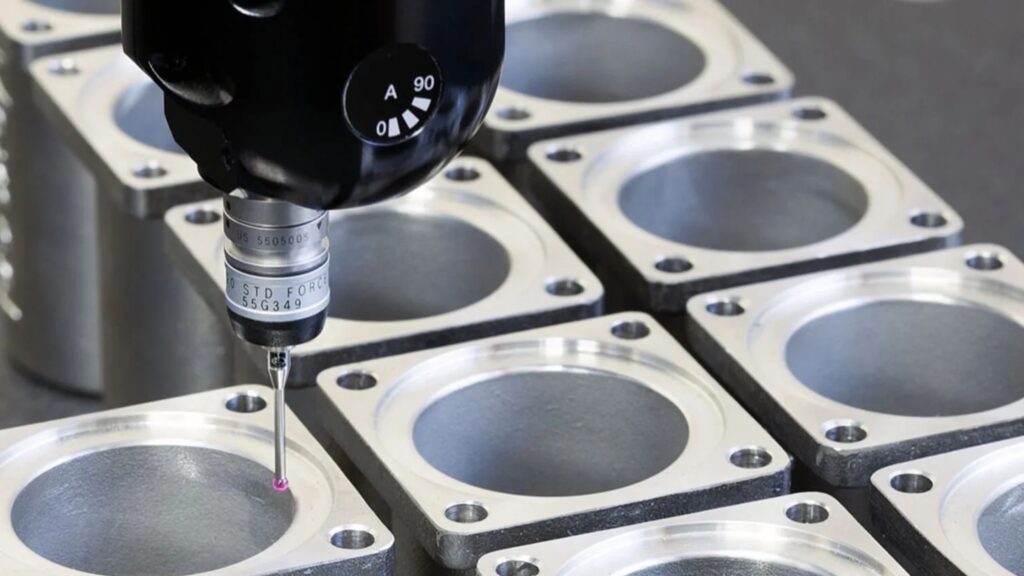

Ogni pezzo tornito deve rispettare specifiche dimensionali rigorose: anche una minima deviazione può compromettere l’accoppiamento tra le parti, generare vibrazioni o ridurre la durata del prodotto. Le tolleranze dimensionali vengono quindi definite già in fase di progettazione, in funzione dell’uso e del tipo di materiale, e controllate con strumenti di misura ad alta precisione.

La finitura superficiale è altrettanto importante. Una rugosità contenuta migliora le prestazioni meccaniche, riduce l’attrito tra componenti in movimento e limita l’usura. Nei componenti soggetti a scorrimento, ad esempio, una superficie liscia garantisce maggiore efficienza e minore rumorosità, qualità molto apprezzate nei piccoli elettrodomestici.

Ricordiamo inoltre che la torneria di precisione moderna consente di ottenere finiture estetiche eccellenti già in lavorazione, riducendo la necessità di trattamenti successivi.

Leggi anche “Minuterie metalliche: prospettive per il futuro”

Costi, tempi e ottimizzazione della produzione

Abbiamo parlato di alcuni dei principali requisiti di qualità per i progetti di torneria di precisione. Di seguito riportiamo alcuni degli accorgimenti che adottiamo per ottimizzare i costi della produzione.

La gestione di costi, tempi e ottimizzazione della produzione è infatti un aspetto centrale: ogni progetto deve essere pianificato in funzione delle quantità richieste, delle tolleranze da rispettare e della complessità del pezzo.

Per le serie piccole, la flessibilità e la capacità di personalizzazione sono prioritarie: facciamo in modo di ridurre i tempi di set-up e ottimizzare la programmazione delle macchine CNC per garantire rapidità e precisione senza costi eccessivi.

Nelle produzioni di grandi serie puntiamo all’efficienza. Qui la standardizzazione dei processi, l’automazione e il monitoraggio continuo dei parametri produttivi ci permettono di ridurre i costi unitari e assicurare la costanza qualitativa.

Facciamo attenzione anche agli scarti di lavorazione: minimizzarli significa risparmiare materia prima, tempo e costi di rilavorazione.

Infine, il lead time: pianificare con anticipo e condividere le previsioni di fabbisogno consente di evitare colli di bottiglia e garantire consegne puntuali.